虽然农业收割机越来越有能力收获更多的小麦、玉米和其他大田作物,但由于他们无法有效地将收获的产品推向市场,他们对农场盈利能力的贡献受到了限制。总部位于堪萨斯州的Tribine Harvester公司希望克服这一挑战,该公司是谷物收割机市场的新进入者,已经开始运输一种创新机器,它认为这是二战以来联合收割机技术的最重大进步。帮助将Tribine设计与传统收割机区别开来的是其独特的智能线性执行器应用。

传统采收技术的局限性

在田间,传统的联合收割机将产品从车载存储箱中卸下到谷物车中,拖拉机在旁边拉着。当谷物车装满时,通常大约有800蒲式耳,拖拉机会把它从田里拖到半卡车上,最终将谷物运到市场上。然而,由于联合收割机的储存箱通常不超过350蒲式耳,装满谷物车需要拉着它在联合收割机旁边走很长一段距离。这反过来又要求拖拉机在卸载或部署多个拖拉机-谷物车组合后迅速返回联合收割机。这种持续的运输会增加燃料和劳动力成本,并导致土壤压实。额外的收入损失将来自耕作成本或压实导致后续作物产量减少10%。

作为收割设备的最终用户,Tribine Harvester创始人认识到,提高生产率需要对脱粒和粮仓操作进行更精确的控制。

Tribine通过给料机将作物切割到旋转的圆筒或转子上;大部分的颗粒分离是由三个弯曲的“凹”段完成的,它们围绕转子圆周的270度。

汤姆逊工业公司

Tribine通过给料机将作物切割到旋转的圆筒或转子上;大部分的颗粒分离是由三个弯曲的“凹”段完成的,它们围绕转子圆周的270度。

汤姆逊工业公司

优化脱粒运动

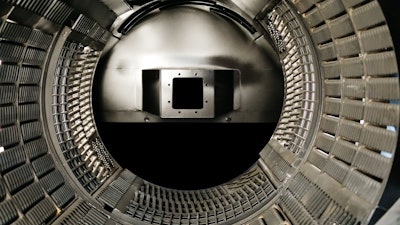

Tribine通过给料机将作物切割到一个旋转的圆筒或转子上,直径为38英寸。(96.5厘米)直径,比大多数传统的联合收割机更大。在将颗粒与除颗粒以外的材料(MOG)分离的过程中,大部分工作是由三个弯曲的“凹”段完成的,它们围绕着转子圆周的下270度。

根据不同类型的产品或条件调整凹面,需要根据收获时的作物状况修改转子的速度和转子与凹面之间的间隙。

“我们需要从几乎为零间隙调整,在转子上的磨条之间强制切割,直到2英寸。Tribine收割机控制系统工程师Russell Secrest说:“(5.1厘米)的间隙,在这个间隙中,作物被自我脱粒,与MOG分离。”为了完成这一任务,Tribine Harvester团队确定需要一个具有先进测量和锁定功能的执行器组件。

“我们必须能够测量凹面和转子之间的精确距离。我们还需要一种方法来确保凹面锁定到位,这样在收割过程中,除非操作员命令,否则它们不会改变。由于我们的转子笼尺寸很大,我们需要有足够的力来实现对凹位置的精细调整,以最大限度地提高脱粒性能,”Secrest继续说道。

选择正确的执行器

在为凹面和粮仓选择执行器时,Tribine Harvester团队迅速排除了传统的执行器解决方案。由于实现精确可靠的位置反馈所需的复杂性,他们划伤了液压执行器。这些外部组件不仅复杂且通常不可靠,而且还占用太多空间。液压缸也因为泄漏造成的压力损失而难以锁定到位。

Tribine Harvester的设计师还排除了传统的机电致动器,这将产生模拟信号,但也需要额外的外部设备布线。例如,双向控制需要h桥电路和额外的输入来为操作员解码模拟信号。这些信号还需要高压输出,增加了生产和操作层面的成本。

幸运的是,2015年,在Tribine设计周期的中期,Thomson Industries公司推出了一款重型智能机电执行器,该执行器带有机载电子设备,提供了团队所需的可靠性、受力能力和控制功能。

正确的解决方案

Tribine Harvester设计师部署了三个Thomson Electrak HD执行器,当它们打开和关闭转子周围的凹面时,可以最大限度地控制整个行程长度。

Secrest表示:“Thomson执行器允许缩放,使操作人员能够了解当前位置,由于固有的制动和受力能力,他们可以轻松调整凹面,并很好地锁定位置。”他将这一优势主要归功于机载电子设备,使他能够使用控制器编程多种驱动执行器的方式。

汤姆逊执行器只使用四根电线:两根提供低功率连接到通信总线,两根连接到电源。这种简单的架构使Tribine Harvester设计团队能够通过J1939 CANbus通信网络进行通信,提供了一个强大而经济的电路,允许团队以一种基本的机电驱动器或液压系统所不可能实现的方式进行编程控制。

Secrest说道:“CAN通信能够快速且轻松地实现。“HD执行器的一个优点是,一旦你给它们供电,它们就存在于通信端。你可以设置和忘记。”

在料仓的侧面有四个HD执行器,在记录仪上有一个,每个执行器都经过编程,通过J1939 CANbus网络提供位置反馈。

汤姆逊工业公司

在料仓的侧面有四个HD执行器,在记录仪上有一个,每个执行器都经过编程,通过J1939 CANbus网络提供位置反馈。

汤姆逊工业公司

实现挑战

每个执行器的can总线网络和内置位置感知功能帮助Secrest克服了在构建执行器组件时一些独特的机械和连接问题。为了关闭转子和凹面之间的间隙,两个执行器必须伸展,而第三个执行器则缩回。但当间隙需要打开时,两个执行器将缩回,而另一个执行器将伸展。如果没有连续的反馈和移动命令,同步这个操作几乎是不可能的,而这些可以通过网络总线轻松完成。

“我们不希望任何执行器之间的不同步超过10-12毫米(0.4-0.5英寸),”Secrest说,他编写了这种精确同步的代码。每个执行器通过通信总线实时提供其位置或故障反馈,允许控制器跟踪位置和状态,从而在5-10毫米(0.2-0.4英寸)内同步位置。不管他们是进去还是出去,他们都会跟着对方,我们从来没有遇到过他们严重不同步的情况。”

优化粮仓操作

一旦谷物被分离,一个折叠的填充仓螺旋将清洗干净的谷物转移到一个1000蒲式耳的谷物仓。这种大小是通过在垃圾桶顶部的扩展门实现的,它比传统的350蒲式耳的垃圾桶容纳的空间要大得多。折叠螺旋钻和延长门对于保持装载和运输尺寸较小的轮廓是重要的,必须同步,以避免对仓延长门的物理损坏。

与典型的350蒲式耳粮仓相比,Tribine的1000蒲式耳粮仓容量减少了运输停止的频率,从而降低了成本、生产中断和额外的土壤压实。

与典型的350蒲式耳粮仓相比,Tribine的1000蒲式耳粮仓容量减少了运输停止的频率,从而降低了成本、生产中断和额外的土壤压实。

为了同步粮仓门的操作,Tribine Harvester在粮仓侧面部署了四个HD执行器,在augur中部署了一个,每个执行器都经过编程,通过CAN网络传递关于粮仓门位置的反馈,并根据需要重置。该反馈为作业者提供了他们可能需要的信息,以重新同步占卜器和谷物门操作,以避免堵塞或增加产量。

在该领域的成功

Tribine Harvester已经在运输具有这种先进设计的车辆,汤姆逊Electrak HD执行器被证明是正确的选择。在一个方向上移动两个执行器而另一个执行器在相反方向上执行的独特方案的编程能力已被证明是成功的,如果没有CANbus通信网络,不可能轻松实现。HD执行器还具有将执行器锁定在适当位置所需的力,而网络和车载智能系统为操作人员提供了关于每个执行器位置的可靠信息,并能够根据需要控制该位置。

同样,粮仓上的执行机构通过同步粮仓门和卸料槽,使Tribine能够在2分钟内完成卸载1000蒲式耳的目标。这样的容量也意味着Tribine可以直接装载到半卡车上,不需要拖拉机牵引的谷物车。

而且,由于所有的通信、反馈和可编程功能都包含在驱动器外壳内,Tribine Harvester的设计师和他们的客户都受益于比任何替代驱动器技术所允许的更紧凑的安装占地面积。

最新的YouTube视频展示了Tribine Harvester工程师如何使用汤姆逊驱动器进行应用: