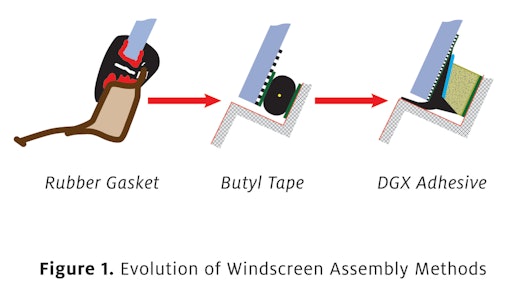

重型设备和特种车辆上的挡风玻璃粘合和密封在上个世纪已经发展起来。虽然传统的橡胶垫圈和粘性丁基胶带仍然可以在老式拖拉机和车辆上找到,但被称为直接玻璃化合物(DGX)的液体粘合剂现在是原始设备制造商(oem)和维修和维护专业人员将固定的窗户和挡风玻璃固定在汽车驾驶室上的首选方法。

DGX胶粘剂通常是单组分湿固化聚氨酯(PUR),具有优异的抗扭刚度、内聚强度、初始保持强度(也称为绿色强度)和密封能力。这些材料提高了汽车的美观性和安全性,降低了制造成本,简化了组装过程。DGX产品消除了机械紧固方法,降低库存需求和成本,提高操作人员的安全性,提高车辆性能。但随着多年来驾驶室设计和制造工艺的不断变化,产品开发和设计工程师要求更快、更安全、更一致和更方便的胶粘剂解决方案。

尽管传统的基于pur的DGX化合物在粘合挡风玻璃方面具有许多优势,但其在汽车组装过程中的使用存在很大的局限性。为了确保与玻璃、塑料和油漆的良好附着力,DGX胶粘剂依赖于溶剂型玻璃和油漆底漆,这些底漆在组装过程中增加了步骤,并含有危险的异氰酸酯,影响工人的安全。由于胶粘剂本身需要环境湿度来固化,固化时间可能会根据制造环境的温度和湿度水平而有很大差异,这对汽车组装过程造成了潜在的瓶颈。

最近,无底漆风挡胶粘剂和助推器技术的进步最大限度地减少了这些限制,帮助汽车制造商提高了生产线速度,减少了在加工过程中的工作量,消除了危险的溶剂型底漆和气候控制室,并实现了更加一致和可控的组装过程。

使用传统DGX胶粘剂的挡风玻璃组装方法

使用DGX技术将挡风玻璃固定在汽车上要比使用垫片或胶带将一块玻璃固定在涂漆的驾驶室上复杂得多。正确选择、指定和应用直接上光胶粘剂是一个关键的科学过程。

自20世纪60年代以来,制造商和维修专业人员一直遵循同样的历史悠久的组装步骤,在重型设备和特种车辆上安装挡风玻璃。典型的挡风玻璃由浮法、夹层玻璃或钢化玻璃或聚碳酸酯等塑料材料制成。在粘合线区域,挡风玻璃通常包括由玻璃供应商应用和固化的某种类型的陶瓷熔块涂层。熔块涂层提高附着力,保护粘合剂免受紫外线辐射的损害,并提供了一个美观的完成。驾驶室的基础结构通常是经过处理的钢,涂有某种类型的固化涂料系统(图2)。

为了使传统的单组分异氰酸酯基PUR DGX产品与玻璃、塑料或涂漆金属具有良好的附着力,制造商应在每种基材上涂上溶剂/异氰酸酯基玻璃和油漆底漆,并在涂胶前使其固化。底漆干燥时间因房间条件、溶剂类型、浓度和基础化学而异,但通常需要10至15分钟干燥。

一旦底漆干燥,DGX粘合剂的应用可以手动或自动/机器人使用墨盒或散装设备分配器完成。由于大多数产品太厚,不能在室温下分发,它们必须预热到60℃,这一过程也将增加粘合剂的固化速度。一旦组装好,大多数制造商会在固化期间用胶带和/或夹子固定玻璃。

传统的单部分PUR DGX产品在暴露于周围空气中的湿气时从外向内固化。如图3所示,他们的驾驶时间——根据FMVSS 208,挡风玻璃在30英里每小时的正面碰撞中存活所需的时间——将根据房间的温度和湿度而变化。根据间隙大小(通常在3到6毫米之间),驾车时间从不到一小时到几小时或几天不等。完全治愈/增强可能需要两周或更长时间,这取决于气候。一些制造商将他们的粘合驾驶室组件存储在潮湿的烤箱中,以加快固化时间,增加过程控制,提高循环时间和容量。使用湿度烤箱可能相当昂贵,需要大量的地面空间。

使用无底漆DGX胶粘剂的挡风玻璃粘合方法

无底漆DGX产品可以是pur基或硅基改性聚合物(SMP基)。与基于pur的产品相比,smp不太常见,因为它们往往更昂贵,抗拉强度/扭转刚度更低。

无引物DGX产品的工艺方法和反应化学基本与传统PUR DGX产品相同,但有一个重要的例外。无引物DGX产品具有粘附促进剂,放松了对基础基材上二次引物的要求。使用无引物的DGX产品,图2所示的两个引物层可以从装配过程中消除。

虽然无底漆DGX产品通常比传统PUR产品更昂贵,但它们可以通过消除底漆和一次性底漆涂抹棉签的材料成本,以及用于涂抹和干燥底漆的时间和人力,降低整个挡风玻璃组装过程的总成本。无引物产品还消除了操作人员对溶剂和异氰酸酯敏化的显著潜在成本。所有这些因素加在一起,特别是如果操作人员在使用传统DGX之前不恰当地使用底漆,则可能导致风挡玻璃在现场发生灾难性故障。

无底漆产品不会提供比传统DGX产品更高强度的粘结,并且在某些基材上,如果不使用底漆,可能无法提供足够的强度。虽然它们可能不是所有应用都具有成本效益的选择,但在选择正确的挡风玻璃粘合粘合剂时,应始终考虑无底漆dgx。

增强挡风玻璃粘合系统

由于单组分DGX系统和无底漆系统的固化依赖于环境湿度,在非气候控制设施中的固化时间可能会根据一天中的时间、季节和设施的地理位置而显著不同。DGX制造商报告的典型驾驶时间在15分钟到4小时之间,仅够在22℃和50% RH下在胶粘珠的外露端形成薄皮肤。

固化速率和皮肤形成时间随着湿度和/或温度的变化而显著变化,湿度和/或温度是控制空气中含水量的因素,如图5所示。胶粘剂可能需要几天甚至几周的时间才能固化到一英寸宽的珠子中间,平均速度仅为每天3到4毫米,这取决于缝隙的大小。

使用增强或加速DGX胶粘剂系统,静态混合喷嘴用于将含有水分的膏体(增强剂)混合到散装胶粘剂中。这种助推器可以使粘合剂通过粘结线快速均匀地固化,不受周围湿度条件的影响,即使在干燥的气候条件下也是如此。

助剂材料与大多数单组分基于pur的DGX胶粘剂兼容,包括无助剂的DGX产品,并且只需少量的浓度(体积比为1 - 3%)即可实现快速固化,如图4所示。大多数胶粘剂系统在15分钟或更短的时间内达到免洗状态。虽然一些增强DGX系统的盒式格式可用于现场维修应用,但这些材料通常使用批量设备,能够以非常宽的混合比计量非常厚的材料。这种设备的资本支出可能在5万美元到10万美元之间,因此生产速度和周期时间是成本分析中的关键因素。

选择和鉴定增值DGX替代品

在选择DGX胶粘剂时,制造商必须记住,挡风玻璃粘接不是简单的垫片/密封或甚至粘接应用,而是两者的组合,称为弹性粘接。整车厂现在依靠这种粘合剂来密封和粘合挡风玻璃和驾驶室结构之间的接缝,同时提供结构完整性和抗振/阻尼。

正因为如此,在为给定的挡风玻璃应用选择和指定正确的DGX系统时,涉及到许多变量。通过咨询胶粘剂供应商的应用工程师,并要求他们设计适当的测试矩阵,制造商可以很容易地验证一种新型胶粘剂对特定挡风玻璃装配应用的适用性。

在选择DGX粘合剂时,需要考虑的因素包括:生产率、循环时间、驱动时间、基材类型、工厂/存储条件、粘合线间隙/宽度、接缝设计、资本预算、工厂规定、粘合剂体积性能和粘合剂性能。

固化胶粘剂的体积性能,包括硬度、伸长率和抗拉强度,对于应用的成功至关重要,与在重扭转应变、持续振动和潜在的极端气候变化(如紫外线照射和湿度和温度波动)下对粘合基材的粘附性同样重要。粘结或基板过早失效可能由DGX材料过于坚硬或过于柔软而引起。

胶粘剂的流变性对挡风玻璃的装配也很重要。薄的材料可能会凹陷,在固化过程中需要间隙垫片或其他固定装置,而太厚的材料可能需要强大的泵和/或热量来分配和高压缩力,同时将挡风玻璃与驾驶室匹配。

装配区域的温度和湿度以及制造商期望的循环/驱动时间会影响粘合剂的选择和装配过程控制。要粘合的基材在粘合剂选择中也非常关键,因为某些粘合剂和底漆是专门用于陶瓷熔块玻璃、玻璃、金属、塑料或油漆的。更复杂的是,玻璃、金属、油漆或熔块的类型以及如何应用、处理或固化也会影响DGX产品的长期附着力。最好的办法是在许多基材上测试附着力。

无底漆和增强DGX胶粘剂系统是许多挡风玻璃粘接应用非常有效的替代成本节约解决方案。但传统的DGX胶粘剂在行业中仍有一席之地,特别是在产量不足以证明用于增强设备的资本支出,或无底漆产品在没有底漆的情况下无法获得足够的附着力的情况下。粘合剂供应商可以为传统的、无底漆的和增压型DGX粘合剂解决方案提供关键信息和工程支持,并可以在粘合剂选择过程中提供帮助。