在过去的十年里,从汽车到军事、飞机甚至太空系统,大多数运输市场都对混合动力和电动汽车技术产生了极大的兴趣。为了获得这些汽车所承诺的效率效益和绿色轮廓,在设计和制造过程中进行专门适应混合动力和电动汽车特殊性质的传动系统和部件测试非常重要。

混合动力和电动传动系统有几个特点,这使得测试它们与仅对内燃(IC)系统进行的标准测试有很大不同。混合动力和电动系统使用再生制动(制动实际上产生的能量会返回并储存在汽车的电池中供以后使用)。这通常需要添加相当复杂的交流逆变器技术,通常更复杂的传输。

此外,这些车辆通常有几个模块控制单元(MCU),本质上是小型车载计算机,控制发动机、变速器和充电系统等主要子系统的功能。为了正确地测试这些组件,测试系统需要能够通过高速车载网络与其中一个或多个单元通信。这种不断变化的技术和不断增加的复杂性要求测试系统与仅使用ic系统的测试系统非常不同,而且更加复杂。

这项技术可以确保混合动力和电动汽车所承诺的能效效益得到适当的测试和实现。更重要的是,测试技术本身是节能的,降低了操作和维护成本,并有助于车辆的整体环保性能。

混合动力/电动汽车传动系统测试的类型

混合动力或电动传动系统测试在汽车开发过程中的几个阶段进行,每个阶段都扮演着重要的角色。

工程测试——设计工程师需要精确的测量

精确的测量是至关重要的,因此设计工程师可以从他们的设计中提取每一点效率。否则,他们将失去使用混合动力/电动技术的大部分优势。大多数车辆采用逆变技术驱动的三相交流电机,因此需要精密的功率分析仪来正确测量谐波含量很高的三相交流功率。这些测试系统往往相当复杂,通常是最复杂的,有许多元素需要测试和协调。

生产中和生产线末端测试-制造商验证性能和安全性

制造线尾测试通常用于验证在制造过程中没有引入缺陷,并且组件将按照规格执行。典型的测试包括操作验证、快速性能测试,以及验证高压电气系统是否正确隔离,因此在车辆上使用是安全的严格测试。

还可以进行过程测试,以测试生产线上的部分组件。这提高了制造效率,并大大降低了有缺陷的部件进入成品的几率。

质量控制测试-电机用户在来料产品中寻找缺陷

质量控制(QC)测试通常对一定比例的组件进行,以验证它们在规定的范围内执行,并且相对没有缺陷。例如,叉车公司可能会对计划放置在其叉车内的进口电机进行QC测试。他们将使用QC测试来验证来自供应商的货物是否符合规定,并且在现场不会出现高故障率。这种类型的测试系统通常不太复杂,因为它不需要测量那么多的项目,也不需要达到工程系统测试的准确程度。

再生制动是提高燃油经济性的基础

混合动力或电动汽车使用四象限电机/逆变器技术辅助发动机(混合动力)或作为原动机(电动汽车)。四象限意味着电动机可以在任何一个方向上控制速度或扭矩,电机可以向前或向后加速、运行和减速。

在减速过程中,该系统使用再生制动,因此电动机用于减速车辆,并在此过程中成为发电机,部分重新捕获车辆的运动能量并将其恢复到电池中。在混合动力系统中,当停止、减速或空转时,发动机通常处于关闭状态,不燃烧燃料。同时,电动机再次变成发电机,部分回收能量并将其存储回电池中。当需要保持车辆行驶或加速时,发动机会重新打开。在此期间,电动机协助加速车辆,使用一些重新捕获的电能来减少发动机的负载,从而减少燃料消耗。

使用这种重新捕获的动力是我们可以在充电和/或充电之间进行更长的时间的原因,从而提高我们所追求的燃油经济性。在设计和制造车辆时,测试程序必须确保动力系统有效运行,并充分利用这种再生动力。

SAKOR科技有限公司

SAKOR科技有限公司

混合动力或电动汽车的测试系统

混合动力和电动汽车的测试与传统的内燃机测试截然不同,后者通常测量速度、扭矩以及一些温度、压力和流量。内燃机测试通常不需要非常精确的速度和扭矩控制,因此用于标准内燃机测试(例如水制动和涡流)的测功机从未被设计用于处理混合动力或电动动力系统所需的精度,也不能测试再生(电机)运行模式。

现代混合动力/电动汽车测试系统必须具备传统系统的所有功能,还必须具备测试大功率再生电驱动器、高压电池和充电系统的能力,以及与任意数量的智能控制模块通信的能力。

电气系统测试

对于许多大型的混合动力/电动传动系统,使用更高电压、更高效率的驱动系统是一个强劲的趋势。从传统的12/24V直流电力系统到240V交流电力系统,通常只需要八分之一或更少的电流就能提供相同的功率。这不仅更高效,而且需要更小/更轻的线路和更小的组件来传输能量,从而产生更小、更轻、更节能的汽车。目前许多设计的工作电压为800V或更高,使车辆更加高效。

要进行这种类型的测试,必须使用四象限发动机测功机,它可以模拟/测试混合动力或电动汽车的所有运行模式。在任意一个方向上驱动或加载的能力正是测试以这种方式运行的系统所需要的。一个标准的测功机只是不能测试系统在制动期间,当它在再生模式。

创建高效的交流供电系统通常涉及使用三相逆变器技术来精确控制系统中的电动机。这些系统往往是非常有效的,但也产生了大量的谐波失真的电力输出。因此,除了电动测功机外,现代混合动力/电动汽车测试系统通常还包括一个相当复杂的三相功率分析仪。该装置必须专门设计用于精确测量存在大量谐波失真的大功率电气值。

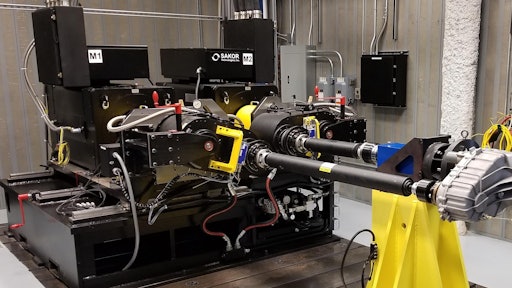

为了满足对能够全面测试混合动力和电动汽车驱动系统的系统的需求,SAKOR开发了HybriDyne这是一个全面的测试系统,用于确定混合动力传动系统的所有方面的性能、效率和耐久性,包括电气辅助(并联混合动力)、柴油电动(串联混合动力)和全电动汽车系统。

HybriDyne集成了SAKOR公司DynoLAB动力系统和电动机数据采集和控制系统的组件。结合一个或多个AccuDyne交流电机测功机和一个或多个精密功率分析仪,模块化HybriDyne可以测试单个机械和/或电气组件,集成子组件和完整的传动系统。

高压电池模拟与测试

现代混合动力汽车或电动汽车的一个关键要素是高压电池和充电系统。为了准确地测试高压混合动力或电动传动系统,您需要能够提供精确的、可重复的高压直流电源。由于电池的性能随着时间的推移而变化,这取决于它们的充电状态、环境条件和寿命,因此它们通常不能用于为混合动力/电动汽车测试系统的直流组件供电。为了达到可重复的效果,您需要一个可靠的直流电源。一个标准的现成的电源是不能工作的,因为它不能吸收来自再生系统的能量。事实上,与再生系统一起使用的标准电源可能会损坏或损坏。

SAKOR通过开发固态电池模拟器/测试系统来解决这一问题,该系统专门用于测试高压混合动力汽车电池,并在电动传动系统环境中模拟这些电池。

该系统的核心是一个高效的线路再生直流电源。在再生模式下,吸收的功率被再生回交流电源,而不是作为废热消散,这是前一代测试系统的常见做法。这种创新的方法提供了更高的电力效率,并可显著降低总体运营成本。

结合DynoLAB,固态电池模拟器/测试仪准确模拟高压电池在现实条件下的响应。然而,由于它不受可变电荷状态的影响,在一次又一次的测试中,它提供了可重复的结果。同样的单元,当作为电池测试仪操作时,将电池置于与实际车辆在实际道路上遇到的相同的充放电剖面。

将交流测功机与再生式直流电源一起使用的优点之一是,当两者耦合在一起时,一个单元吸收的功率可以重新循环回测试系统内的另一个单元。这大大减少了从交流电源(多达85%至90%),因此大大降低了总操作成本。这是一种非常节能的配置,在测试系统的生命周期内,它可以很容易地收回成本,通常是很多倍。非常低的维护要求也有助于降低运营成本。

与控制模块通信

与单个控制模块的通信是混合动力或电动汽车测试系统必须内置的另一个功能。在过去,发动机主要是通过油门和点火来控制的。现在,发动机有一个发动机控制单元(ECU),车辆可能有一个单独的MCU来控制电力驱动,也可能有单独的单元来控制传动和/或充电系统。这些单元通常通过高速车载网络(如CAN、LIN、FlexRay等)在它们之间传递命令和/或数据。

为了正确地测试这种复杂的传动系统配置,测试系统必须能够同时有效地与这些控制单元通信。DynoLAB系统旨在将所有这些单独的单元集成到一个单一的、协调的测试平台中。

在汽车、重型设备、军事和航空航天行业,混合动力汽车和电动汽车有望改善环境性能,这让人非常兴奋。为了实现这一承诺,必须采用满足这种新兴技术需求的传动系统测试程序。

Randal Beattie, SAKOR技术公司

Randal Beattie, SAKOR技术公司

这篇文章是b写的y Randal Beattie, SAKOR技术公司