增材制造(AM),也被称为3D打印,作为一种潜在的制造部件的手段,无论是用于原型设计、制造工具,还是越来越多地用于实际车辆。Stephen Anderson, AM业务发展经理-美国Renishaw公司表示,2-3年前,关于AM的谈话集中在可以打印的内容上,现在已经转移到材料资格,质量控制以及AM如何适应主流生产过程。

为了帮助客户了解这一点和AM可以提供的价值,雷尼绍建立了一个今年早些时候,美国增材制造解决方案中心在其新的北美总部.作为其全球解决方案中心网络的一部分,它为潜在客户提供了访问AM机器的能力,以及知道如何使用机器并为AM设计部件的雷尼绍工程师。安德森表示,作为3D金属打印机制造商,雷尼绍不仅了解购买机器本身的投资,还了解运行机器的专业知识。他说:“我们认识到,为了促进人们自信地做出购买决定,我们(需要)创造一个解决方案中心的概念。”

虽然金属3D打印的概念似乎是一个简单的过程,在一个封闭的房间里重复熔化和建立多层粉末,但安德森说,有许多必须考虑的因素,很快就会使它变得复杂得多。材料属性,构建室中的构建方向,支持构建,以及如何将其移除只是需要记住的一些方面。他说:“如果你不在零件设计的一开始就考虑添加剂的设计,那么很快你就会发现,即使你可以制造零件,当你把它从建造板上拿下来时,你也有很多下游制造操作(要完成)。”

通过使用雷尼绍解决方案中心,客户可以带着他们的初始设计来,并从公司获得关于如何最佳优化3D打印的指导。安德森说:“我们创造了解决方案中心的概念,以帮助我们的潜在客户验证[AM]技术,这样他们就可以在他们的设施中部署交钥匙解决方案,并有信心地了解该技术的工作原理,并且它包含了从粉末到零件的所有下游后处理验证和测量技术。”

将AM引入生产过程

在进行AM设计时,重要的是要考虑的不仅仅是零件是否能够进行3D打印。Anderson说,当AM用于传统上无法加工的零件或一次性的小批量零件时,收益最大,这些零件将昂贵地试图适应生产设施已经繁忙的机床工作流程。他说:“如果你将标准机械加工与金属AM相比,那么坦率地说,在3D金属打印机上打印标准机器几何形状在经济上不会叠加,机床每次都会轻松获胜。”

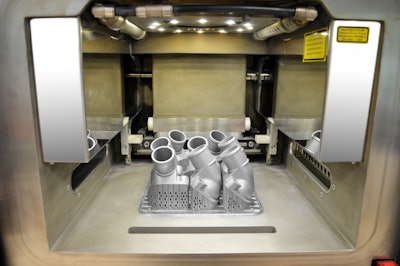

梅赛德斯-奔驰用来打印备用温控器盖的3D打印机的内部视图。

戴姆勒公司(Daimler AG)

梅赛德斯-奔驰用来打印备用温控器盖的3D打印机的内部视图。

戴姆勒公司(Daimler AG)

举个例子,今年早些时候梅赛德斯-奔驰卡车3D打印了一个金属备件.该公司表示,当零件结构复杂时,3D打印技术尤其有用,而且3D打印的少量金属零件可以作为不经常要求的替换零件、特殊零件以及小型和经典模型系列生产,成本效益很高。

其母公司戴姆勒公司6月份宣布,戴姆勒将在今年6月停产戴姆勒客车和其他品牌将使用3D打印生产小批量和替换部件,以及客户有特殊要求的零件。根据该公司的说法,3D打印提供了一种快速、灵活、经济和生态地响应个别客户对更换部件的要求和要求的方法。打印零件符合公司的质量标准,同时避免了与工具生产、部件存储和剩余材料处理相关的成本。

安德森说,随着公司考虑使用3D打印,部分优化,如轻量化,是另一种可以证明具有成本效益的投资回报的方式。他解释说,在这样做的时候,CAD软件会被用来精简和删除不需要的材料。此外,零件几何结构的内部结构不再是固体的,而是基于晶格的,以帮助实现更轻的重量。“这就是金属AM真正发挥作用的地方,因为你不能像那样加工一个零件,但你可以增加它,”他说。

今年1月,雷诺卡车(Renault Trucks)宣布,其动力总成工程部门已经完成了这项计划3D金属打印的原型DTI 5 4缸欧6步C发动机.该公司表示,他们正在研究金属3D打印,因为它认为它有利于创造复杂的有机形式,以及优化零件的尺寸,减少组装操作的数量,从而减少发动机中的组件数量。雷诺总共减少了200个零件。

“这个项目的目的是展示金属增材制造对发动机尺寸和重量的积极影响。这一过程使我们能够将四缸发动机的重量减轻120公斤(264.6磅)或25%,”雷诺卡车项目经理Damien Lemasson在宣布该项目的新闻发布会上解释道。“我们进行的测试证明了使用3D打印制造的发动机部件的耐用性。这不仅仅是表面功夫。”

西门子PLM软件市场营销高级总监Aaron Frankel表示,AM过程中有许多障碍需要克服,以便保持增长,特别是在从产品开发到车间的过程中。这部分是由于工程师、设计师和制造计划人员使用多个互不相连的软件应用程序。弗兰克尔解释说:“通常情况下,我们看到一些公司将许多不连接的软件应用程序拼接在一起,以便用增材制造设计和制造零件。”“这种工作方式需要大量的文件转换,并且由于数据和流程无法在不同的系统之间有效地管理,往往会导致工作流程不受控制。”

西门子经常会看到3D打印机在一个角落里,或者与主流生产环境脱节。“为了推动经济合理性,我们需要能够将印刷技术直接纳入我们的主流生产和自动化环境,”Frankel说。

与雷尼绍一样,西门子希望帮助企业充分利用AM的潜力。在过去的一年里,西门子宣布与包括Materialise在内的增材制造软件供应商建立了一系列合作关系3D打印机制造商,如Stratasys Ltd.。使AM工业化。“我们的愿景是为增材制造创建一个集成的端到端系统,公司可以在一个系统中完成整个产品开发、制造计划和执行过程,”Frankel说。“我们消除了数据转换,管理流程中每个步骤之间的数据,以及完成流程所需的每个人和设备之间的工作流程和协作。”

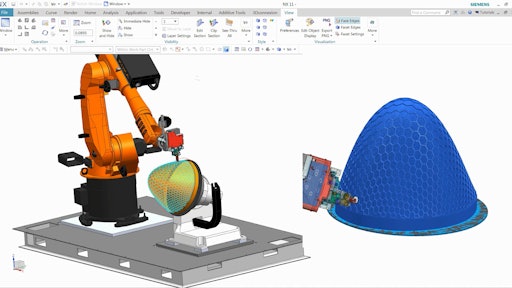

西门子的NX可以通过将多个3D部件模型加载到NX中,然后自动嵌套并将它们(由集成的Materialise功能提供)直接提交给惠普3D打印机,从而最大限度地在HP Multi Jet Fusion 3D打印机构建量内执行打印数量。

西门子

西门子的NX可以通过将多个3D部件模型加载到NX中,然后自动嵌套并将它们(由集成的Materialise功能提供)直接提交给惠普3D打印机,从而最大限度地在HP Multi Jet Fusion 3D打印机构建量内执行打印数量。

西门子

作为西门子为3D打印提供的端到端解决方案的一个例子,今年5月,西门子宣布将提供3D打印引入一个新的在线协作平台按需产品设计和3D打印生产。该平台将提供一个能够连接全球制造业社区所有成员的环境,以最大限度地利用资源并获得增材制造专业知识。

该公司最近还宣布了创建一个新的惠普公司认证AM软件模块.它允许客户在单一软件环境中为其惠普3D打印项目开发和管理零件,以避免需要使用第三方工具或花费时间转换数据。

西门子正在建立一个合作伙伴的生态系统,并汇集专业知识,不仅使端到端AM解决方案成为可能,而且还探索更先进类型的3D打印的新机会,以可靠的方式创建更复杂的部件,并在更大的规模上重复进行。

Frankel说:“我们认为,为了实现添加剂的工业化,需要一个合作伙伴的生态系统,每个合作伙伴都将各自的独特技术和优势带到桌子上,并找出如何将它们结合起来实现更大的目标。”“我认为孤立地制定解决方案是非常困难的。在这一点上,似乎没有一家公司拥有所有的技术,以及能够扩大规模和突破添加剂可能的界限的远见。我认为增材制造技术在应用和成熟方面仍有很大的发展空间。”

3D打印将走向何方?

打印产品的一致性是一个领域,安德森同意是行业的重点,以帮助AM进一步扩大。“当你打印一个零件时,你怎么知道这个零件的百分之一和千分之一的版本所有的零件都是一样的?”为了回答这个问题,人们正在努力了解和鉴定粉末,并锁定生产过程,以确保制造商生产部件的可重复性。

他说,这是雷尼绍可以带来重要经验的地方。近50年来,它一直是一家从事工业计量的测量公司,因此在生产零件时具有广泛的合格背景。安德森说:“我们历史上最成功的业务线之一是机床校准、刀具和零件设置,以及机床检测探测,有效地将测量放在机床内部。”“我认为,在添加剂金属中,你将越来越多地看到在建造室内进行测量。”

在制造室中放置适当的传感器技术将允许更好地描述正在制造的部件,并提供制造商在生产部件时所需的质量报告。

Frankel说,AM的最终目标是能够打印实际的最终用途部件,只要它被证明是具有成本效益的。此外,他还表示,制造商们将开始把目光从组件中的单个部件转向可能将不同的部件组合成一个可以打印的单个部件。他表示:“与传统(制造)工艺相比,这将有助于提高成本合理性。”“归根结底就是要开发一种与传统制造流程竞争的商业模式。”

安德森说,虽然金属3D打印通常用于原型制作和小批量或一次性的高价值零件,但雷尼绍认为金属3D打印将越来越成为标准的批量生产技术。为了实现这一目标,打印机需要提高产量,因为今天一些机器可以花几天时间来制造一个零件。公司最近推出了一个新的AM机器,RenAM 500M,专门针对量产环境.不像目前的机器需要在机器顶部填充金属粉末,这对制造商的员工构成了潜在的安全隐患,填充室被放置在腰部高度。粉末也可以装载,冷凝水过滤器更换,随着机器运行,以帮助连续生产操作。

他总结说,该公司预见客户使用AM机器作为其标准生产技术的一部分,并说:“随着我们走向智能制造和未来工厂,雷尼绍不认为金属AM取代机床,而是与它们结合使用,并成为一种主流生产技术,需要类似水平的工业自动化过程控制和计量作为'正确的第一时间'部件。”