每个人都想要更高的效率,更好的油耗还是在一天内完成更多的任务。精益生产是一种生产系统,可以追溯到1900年代初与亨利。福特的汽车装配线和弗雷德里克·泰勒的科学管理的概念表示,每个任务可以被分成一个最好方法通过执行时间的研究和标准化。

丰田生产系统的创始人大野耐一说,精益的目的是“生产客户要求的是什么。”Seems simple, but there's more to it. Producing what a customer requests means producing nothing more and nothing less than what is asked for, and delivering no sooner or later than scheduled.

丰田开始灌输精益实践在1940年代末和继续发展其精益生产流程,因为杰里·杰克逊说,总统,先端精密技术,“精益是一个旅程,不是目的地。”You will never reach ultimate leanness, because there will always be things that can be simplified, improved and made more efficient.

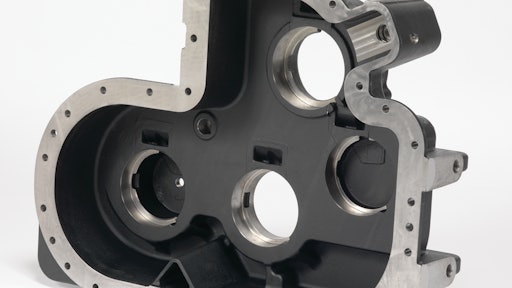

顶点精密技术,坎比,是经过认证的生产精密机加工零件,包括数控车削和铣削功能。

成立于1951年,公司的核心客户是埃里森变速箱公司和艾莉森引擎,以及航空航天部件。——营销和销售副总裁蒂姆•羔羊1993年来到顶点与渗透越野的市场计划,以帮助该公司提高其产量。

羊肉和顶点团队成功地从零星的订单25 - 50部分每年为卷约15000 - 20000部分的一个特定的零件号码。

具有一致的工作伙伴关系与制造商如丰田工业设备制造。达纳,阿尔文美驰,三菱美国卡特彼勒叉车公司,顶点为其客户想做的更多。

三年前,先端决定销售额的增加,300万年的1999美元到2700万年的2008美元,将精益会进一步发展业务和它的功能。最初的尝试实施精益实践涉及阅读大量的书籍和diy的态度,但在今年第一季度之后,是时候引入外部帮助。杰瑞·杰克逊,当时一个精益咨询集团的所有者和代理顾问,叫来帮忙。

步骤会瘦

“我从精益的基本原理开始,回到Ohno和丰田生产系统,”杰克逊说。“首先是开发“浪费的眼睛”。寻找的七种浪费时间,运动、缺陷、库存、生产过剩、运输、和不必要的流程。

“这些废物是客户不想支付。如果客户知道你是浪费时间或者做不必要的流程,他们不想支付,它与给你的顾客他们正在寻找价值。”

眼睛是用来发现浪费后,它必须被消除。有效地这样做,供应商必须知道和了解其客户正在寻找什么。不仅一般体积数字,但是每一个细节。例如,使一部分看起来“很”可能是也可能不是制造过程的一个重要组成部分。如果画一个齿轮补充说没有价值,它可能是一种不必要的过程浪费时间、能源和材料。

第三,员工必须意识到如果没有找到浪费和消除,一个竞争对手。顶端找到一种方法来鼓励员工获得-分享计划。一组比例的附加值是指定人成本。如果顶点低于百分比(降低成本),保存分裂为50/50的工人数量。“我也不介意,”杰克逊说,“因为当我们支付获得——份额,顶端是赚了很多钱。”

现在工人们参与和投资在精益生产过程中,是时候制定具体生产步骤任务从开始到结束。每个步骤写下来,探索办法消除浪费,同时实现相同的结果。这不是专门为制造业的一部分。精益系统是为整个公司,包括办公室工作和检索邮件一样简单。

一个传感器放在邮箱的门。当门被打开,一个信号被发送到一个办公室职员的办公桌,邮件到达提醒他。

虽然这可能看起来像一个微不足道的任务来解决,这是不应该的。每一天每一秒都可以而且应该用来产生最有效的结果。这是瘦身所花费的时间和精力来完成任务,每一分钟,真正的可以实现效率和公司运转平稳。

在商店里,一组工人发现,拿起加工件的过程中,滴漆展台,绘画,接回来和移动其他地方干充满了不必要的流程。团队设计和工程起重专用钩附带辊轮和绘画同时还提出和移动他们没有带钩的一部分了。周期时间已经减少了6分钟。

现在浪费开发和警觉的眼睛,客户理解,工人们参与进来,映射的过程,消除浪费已经开始,是时候创建一个流动的工作环境,建立一个稳定的组织。

柔性制造系统在先端利用三个加工中心与服务铁路车绑在一起。铸件或锻件加工被加载到汽车和采取特定的机器。“我们有22个托盘,所以理论上可以运行22个不同的零件编号,”解释了羔羊。“我们可以运行两块或200000。一旦用工具加工机器,它是用工具加工。”

顶点利用看板拉动系统管理工作流程和优先发货。

建立一个稳定的顶点意味着组织关注几个强大的公司和日益繁荣和稳定的合作伙伴的关系。顶端的第一个使用丰田叉车业务是在1993年,已经成为其最大的客户之一。15年一起工作,丰田与顶点大幅增长。今年顶点赢得丰田供应商奖,表现出多么强大和成功的伙伴关系发展。

“我们没有50个客户,我们有8个,我们希望与他们成长,”羊说。“三年前,我们几乎不知道阿尔文美驰,现在阿尔文,也与美国大幅增长。”

除了明显的画来降低成本和增加利润,先端精益生产实施以来经历了很多好处。员工是独立的,和个人投资公司的成功和其产品的质量。

精益也使得顶点将更高的利润,高体积,提高客户满意度,降低存储成本,少浪费材料和时间,节省客户的时间和金钱而提供什么客户订购。