超级卡车II是美国能源部(DOE)超级卡车计划的下一阶段最初于2016年3月宣布.从那时起,参与团队一直在开发各种技术,旨在将重型卡车的货运效率提高100%以上,相对于制造商2009年的同类最佳卡车,并将发动机制动热效率性能提高55%。阅读更多关于SuperTruck II计划的文章SuperTruck回报.”

当该计划宣布时,四支团队最初获得了成本分担的机会:康明斯公司将再次与Peterbilt合作;戴姆勒卡车北美有限责任公司;Navistar公司。美国沃尔沃科技有限责任公司。2017年,一家名叫PACCAR宣布这将是参加该项目的第五支队伍。

不久之后,其Kenworth品牌宣布将与PACCAR的技术中心和姊妹品牌DAF Trucks密切合作,开发8级卡车空气动力学以及发动机和动力系统的改进。为该项目,肯沃斯T680 76英寸。(193厘米)卧铺和PACCAR MX发动机将被使用。Kenworth总经理兼PACCAR副总裁Mike Dozier表示:“对于Kenworth、PACCAR技术中心和DAF工程师以及我们的合作伙伴来说,美国能源部超级卡车II项目是一个绝佳的机会,可以探索对气动设计进行重大修改,同时开发进一步提高PACCAR MX发动机和PACCAR动力系统效率的关键方法。新闻发布会宣布肯沃斯的参与.

肯沃斯还将与UPS合作以获得有关驾驶和负载循环的指导,以帮助根据实际情况适当地设计超级卡车。

Prestolite Electric是众多部件制造商之一与团队一起为项目开发技术.大洋汽车Prestolite electric工程副总裁Clive Harley表示:“我们正在与康明斯和戴姆勒的团队,以及伊顿和PACCAR的团队密切合作,共同研究、设计和测试下一代旋转电气系统。”

他说,该公司目前正在研究48V新能源解决方案,包括皮带驱动和齿轮箱安装系统。他解释说:“我们的系统以永磁、感应和混合技术为特色,提供了最大的效率和性能。“最初的原型阶段已经成功完成,我们现在正处于所有项目的开发评估阶段。”

哈雷表示,在这些下一代系统的各个方面开展工作,积累经验,并与汽车制造商合作,这是令人兴奋的。Prestolite与原始设备制造商的直接合作使其进一步完善其工程和设计能力。他补充说:“我们将做好充分准备,迎接最新的立法、新的汽车模型和设计,以及为2020年代及以后生产的汽车提供动力的技术。”

哈利指出:“通过这些研发项目,我们能够增强和扩大我们的核心竞争力。”“通过与Broad Ocean (Prestolite Electric的母公司)的合作,我们能够增强我们在全球电动汽车技术方面的工程和制造领先地位。”

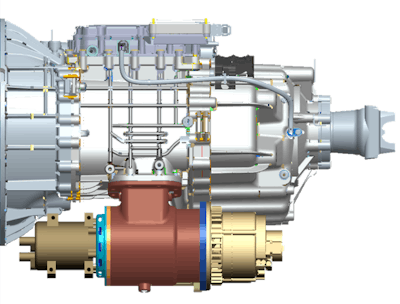

今年早些时候伊顿还宣布将提供几个组件给参与该项目的卡车制造商。这些技术包括高效变速器,通过使发动机远离海岸和废热回收来实现额外的燃油节约;48V轻度混合动力电动再生附件驱动器,可为车辆电池充电,有效运行空调和其他附件,并取代线路运输商用车的交流发电机;以及精确的废气再循环控制器,可以同时减少燃料和排放。

伊顿汽车集团技术规划和政府事务总监Mihai Dorobantu博士表示,为了开发变速器,伊顿花费了大量时间,利用SuperTruck i开发的工具分析不同的架构和空间选项。它利用超级计算机和大数据/机器学习技术进行分析,这种方法与通常的变速器设计方法不同。“这让我们能够全面探索架构空间,从而选择基础传动架构,最大限度地提高动力系统的效率。”

在开发过程中,最大限度地提高发动机和变速器的功率也是至关重要的一步。为了实现这一目标,变速箱在建造时考虑了特定的发动机,以发挥这些发动机的最佳性能。伊顿还研究了传统变速器效率低下的所有原因,并试图从SuperTruck版本中消除这些原因。

他解释说,正常变速器中大约1%的功率在直档时损失掉了。当它处于其他档位时,它接近2-4%。这些损失有两个含义,一个是燃料燃烧了,但能量没有到达车轮,另一个是能量必须去某个地方,这通常是在传动中的冷却电路。必须增加冷却以减轻因能量损失而导致的过热,这增加了传输的重量和复杂性。增加的重量可能会对货运能力产生不利影响,而复杂性增加了可靠性问题的可能性。

Dorobantu博士表示,在SuperTruck II项目的新变速器设计中,当变速器处于直档时,损失减少了0.5%,在其他档位时,损失减少了1%左右。他说,由于损失很小,从卡车下面流过的气流就足以冷却变速器,不需要冷却器,从而降低了复杂性和重量,提高了燃油效率。

有了这种传动设计,发动机离岸是可能的。多罗班图博士说,这种滑行方法不会导致空气被吹到后处理系统上,使其保持高温,并在滑行后重新启动发动机时有效运行。更重要的是,他说,由于车轮驱动着以传动为基础的电机——这与其他滑行方式不同——电力可以为带电配件和其他功能(如动力转向)产生。“通过将电力发电从发动机转移到变速器上,你可以为发动机脱离海岸之类的事情创造机会。”

这种方法提高了燃料的使用,因为由于发动机熄火而不是空转,燃烧的燃料更少,而且不需要对后处理系统做任何特别的工作来加热它。他解释说:“在今天的发动机中,经过长时间的航行后,如果后处理系统冷却下来,就必须燃烧大量燃料才能将其加热。”

他指出,有两个超级卡车项目利用这一能力来增加卡车设计的电气化内容。

在康明斯项目中,Dorobantu博士表示,废热回收是实现高效率的关键因素。他说,传统的废热回收技术存在的一个问题是,如果发动机处于闲置状态,来自废热回收系统的额外能量必须被输送到某个地方,通常会被输送到发动机中,这就要求操作人员使用刹车来控制发动机的速度。然而,在康明斯项目中,来自余热回收系统的动力被投入到传动系统中。这使得它可以在必要时用来抓轮子,驱动配件,或在需要时产生48V的电力。他说:“通过将(废热回收动力)投入传动系统,并将其与电气系统集成,它为充分利用回收的浪费能源提供了更多自由度。”

PACCAR和Kenworth是伊顿正在合作的另一个团队,他们将使用不同的技术实现。Dorobantu博士表示,该公司正在与PACCAR/Kenworth公司合作,对发动机传动装置进行改装,以支持轻度混合动力应用。他解释道:“这一技术的目标是实现发动机的不滑行,使轻度混合动力车(在滑行时)在电池中回收部分动能,并将其重新用于配件和轨枕功能。”

Dorobantu博士表示,在这样的项目中,零部件供应商和OEM之间必须建立密切的工作关系。他说:“这必须是紧密结合的,因为如果你考虑的是离岸发动机,那就是车辆功能、发动机功能和传动功能。”“这三个系统必须协同工作才能实现燃油节约。”

今年6月,美国能源部举行了超级卡车II项目的年度绩效评估,在此期间,每个参与团队都介绍了他们正在开发的技术和迄今取得的进展。该项目为期5年,预计将于2021年结束。阅读参赛队伍的成绩评价.

![夏洛特·埃布斯2e[20]](https://img.oemoffhighway.com/files/base/acbm/ooh/image/2022/01/Charlotte_Ebus_2e_20_.61f3068676a88.png?auto=format%2Ccompress&fit=crop&h=135&q=70&rect=0%2C231%2C1920%2C1080&w=240)